Wie man Probleme im Zusammenhang mit der Produktionsbasis erkennt und löst

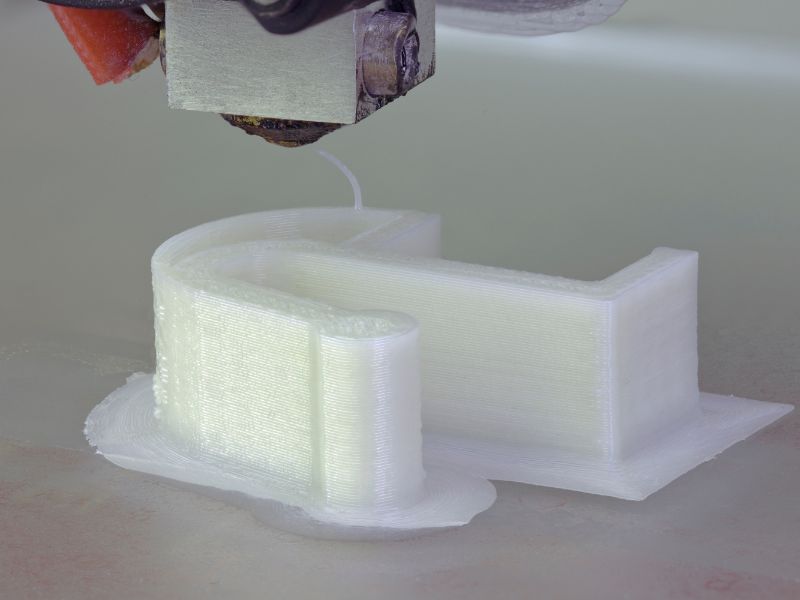

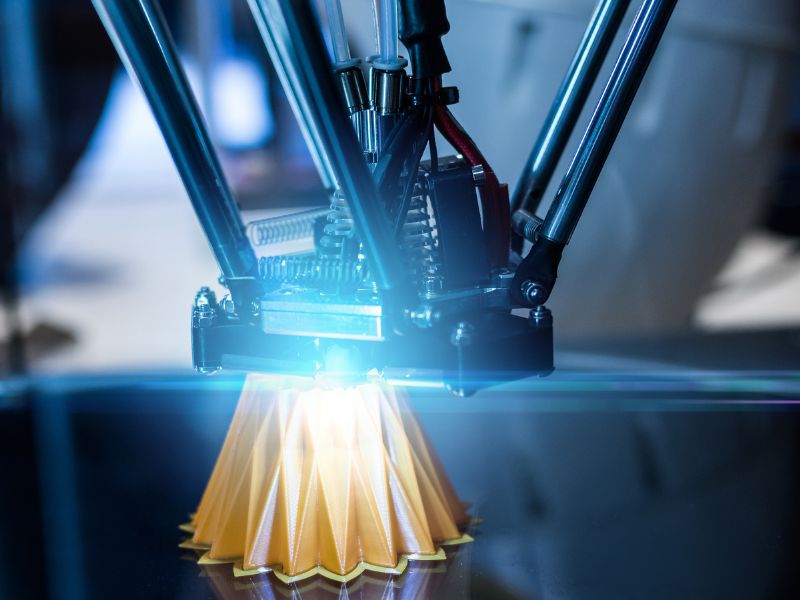

Die Bauplattform ist ein wesentlicher Bestandteil eines jeden FDM-3D-Druckers. Um die beste Teilequalität zu erreichen und das Risiko von Fehlern zu vermeiden, ist es wichtig, die Bauplattform richtig einzustellen und zu kalibrieren sowie ihren Zustand regelmäßig zu überprüfen.

Die wichtigsten Symptome eines Problems im Zusammenhang mit der Bauplattform sind in der Regel:

- Adhäsionsprobleme.

- Ungleiche Höhe der ersten Schicht.

- Mangelnde Extrusion in der ersten Schicht.

Diese Symptome sind ihrerseits eine Folge von:

- Schlechte Nivellierung des Bahnsteigs.

- Schlechte Ebenheit der Plattformoberfläche.

- Unzureichender Abstand zwischen der Düse und dem Boden.

- Probleme mit der Homogenität der beheizten Oberfläche.

- Ein schlechter Zustand der Klebefläche.

Wann immer ein Problem festgestellt wird, das mit der Druckbasis zusammenhängen könnte, sollten diese Punkte überprüft und gegebenenfalls korrigiert werden.

1. NIVELLIERUNG DER PLATTFORM

Dies ist eine der häufigsten Wartungsaufgaben. Wie oft sie überprüft und eingestellt werden sollte, hängt weitgehend von der Qualität und der Konstruktion des jeweiligen Druckers ab.

Der Prozess der Nivellierung der Plattform besteht darin, die Höhe der Plattform an mindestens drei Punkten zu justieren, bis die Oberfläche parallel zur XY-Bewegungsebene des 3D-Druckkopfes liegt. Es gibt mehrere Möglichkeiten, die Plattform in der Höhe zu verstellen, die gängigste ist jedoch die Verwendung von 3 oder 4 Schrauben an den Ecken. Einige Hersteller haben Assistenten in die Druckersoftware integriert, die die Einstellung erleichtern, in anderen Fällen muss sie manuell vorgenommen werden. Dazu müssen folgende Schritte befolgt werden:

- Reinigen Sie die Oberfläche des Druckträgers und vergewissern Sie sich, dass keine Kunststoff- oder Klebstoffreste vorhanden sind. Reinigen Sie auch die Düse und überprüfen Sie, dass sich kein Kunststofftropfen an der Spitze befindet.

- Legen Sie ein Stück Papier oder eine 150 μm-Lehre an einem Punkt in der Nähe der ersten Einstellschraube an.

- Bringen Sie den Kopf zu diesem Punkt und senken Sie ihn auf das Z-Maß 0 ab.

- Stellen Sie die Schraube so ein, dass das Papier oder die Lehre zwischen der Düse und der Basis eingeklemmt ist, aber mit leichter Reibung verschoben werden kann.

- Wiederholen Sie den Vorgang an den aufeinander folgenden Stellen.

- Nachdem alle Schrauben angezogen wurden, sind sie erneut zu überprüfen und gegebenenfalls nachzustellen.

- Die Plattform ist waagerecht, wenn nach Überprüfung aller Punkte keine Nachjustierung erforderlich ist.

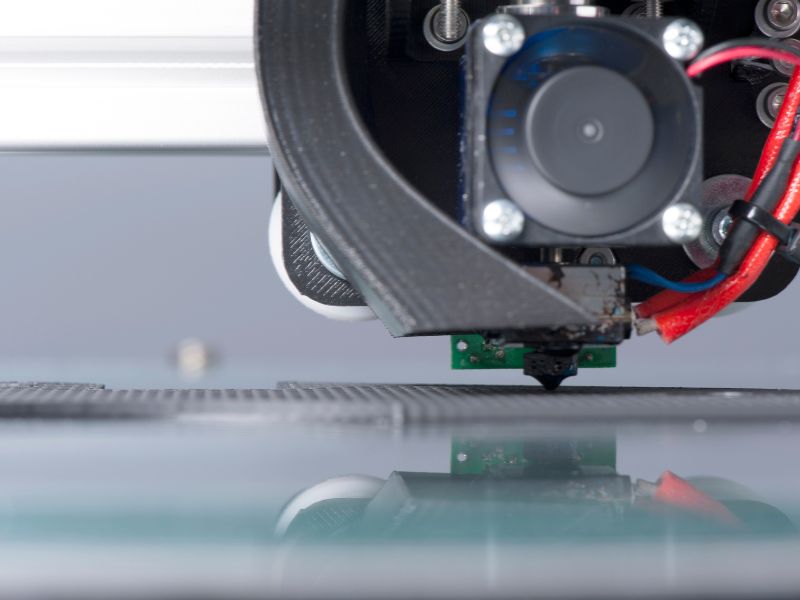

Heutzutage gibt es auch immer mehr 3D-Drucker, die keine manuelle Nivellierung der Plattform ermöglichen, da sie über selbstnivellierende oder automatische Nivellierungssysteme verfügen. Diese Systeme (BLTouch, SuperPINDA usw.) dienen dazu, Ebenheitsfehler der Plattform zu kompensieren, indem sie die Höhe des Kopfes in Z so anpassen, dass er an allen Punkten einen konstanten Abstand zur Oberfläche der Plattform beibehält.

Dieses System kann auch kleine Nivellierungsfehler ausgleichen. Außer bei Druckern mit einer soliden Konstruktion ist es jedoch ratsam, sowohl eine manuelle als auch eine automatische Nivellierung einzusetzen.

Außerdem ist zu beachten, dass bei Druckern ohne Selbstnivelliersystem oder manuelle Einstellung der Höhe des Z-Sensors am Ende des Druckvorgangs der Abstand zwischen Düse und Unterlage durch die Dicke der Lehre oder des für die Nivellierung verwendeten Papiers bestimmt wird. In diesen Fällen empfiehlt es sich, kalibrierte Messgeräte mit einer Dicke zwischen 150 μm und 200 μm zu verwenden.

2. EBENHEIT DER PLATTFORM

Die Ebenheit sollte immer auf einer ordnungsgemäß nivellierten Plattform überprüft und (wenn möglich) eingestellt werden.

Die beste Methode zur Überprüfung der Ebenheit ist der Druck eines Linienmusters mit einer Höhe von 1 Schicht auf die Unterlage und die Überprüfung, ob die Linie in einigen Bereichen abgeflacht ist oder nicht haftet. Beim Einstellen der Ebenheit können drei Situationen auftreten:

- Drucker mit mechanischer Planlageeinstellung: Dies ist einer der seltensten Fälle. Diese 3D-Drucker verfügen in der Regel über Aluminiumplattformen mit einem Muster aus verstellbaren Schrauben, die entlang der Plattform verteilt sind. Das Anziehen oder Lösen dieser Schrauben verursacht kleine Verformungen, die Ebenheitsfehler ausgleichen. Sie sind oft kompliziert einzustellen und außer zur Korrektur einfacher Keilnuten unwirksam. Sie sind in der Regel auf großformatigen industriellen 3D-Druckern zu finden.

- Selbstnivellierende Drucker: Drucker mit selbstnivellierenden Sensoren ermöglichen einen effektiven Ausgleich von Ebenheitsfehlern und kleinen Nivellierungsfehlern. Dies ist eine zunehmend verbreitete Lösung in FDM-Druckern aller Art und reduziert den Kalibrierungsaufwand erheblich. Es gibt verschiedene Arten von Sensoren, aber die einzigen universellen Sensoren, die mit allen Arten von Sockeln kompatibel sind, sind Kontaktsensoren wie BLTouch, weshalb sie sich immer mehr durchsetzen. Bei optischen, kapazitiven oder induktiven Sensoren ist zu berücksichtigen, dass sie nicht mit allen Arten von Untergründen kompatibel sind und dass ihre Genauigkeit in hohem Maße von den Eigenschaften des verwendeten Untergrunds abhängt.

- Drucker ohne mechanisches Selbstnivellierungssystem oder Ebenheitseinstellung: Obwohl es immer seltener vorkommt, verfügen viele 3D-Drucker im unteren Preissegment nicht über ein Selbstnivellierungssystem. In diesen Fällen ist es ratsam, Glasböden zu verwenden, da sie geringere Ebenheitsabweichungen aufweisen. Treten bei diesen Druckern erhebliche Ebenheitsfehler auf, besteht die einzige wirksame Möglichkeit, diese zu kompensieren, in der Verwendung von Balsaholz beim Drucken.

3. ABSTAND ZWISCHEN DER BASIS UND DER DÜSE

Neben der korrekten Höhe und Ebenheit der Plattform muss auch der richtige Abstand zwischen Stutzen und Unterlage gewährleistet sein.

Im Allgemeinen wird bei der manuellen Nivellierung der Plattform auch der Abstand zwischen der Düse und der Basis angepasst. In einigen Fällen kann bei Druckern mit einem Z-Sensor-Höhenverstellsystem eine Feineinstellung vorgenommen werden, um die Höhe des Kopfes zu variieren, was beim Austausch der Düse gegen eine Düse mit einem anderen Durchmesser zu empfehlen ist.

Bei Systemen mit einem selbstnivellierenden Sensor hängt der Abstand von der Düse zum Boden von der in der Firmware eingestellten Aktivierungshöhe ab. Bei einigen 3D-Druckern kann dieser Abstand in Echtzeit eingestellt werden, bei anderen muss er bei der Ersteinrichtung des 3D-Druckers korrekt festgelegt werden.

Obwohl es auch möglich ist, die Höhe der ersten Schicht in der Laminierungseinrichtung einzustellen, enthalten einige Laminierungssoftwares automatisch einen Extrusionsausgleich, d. h. wenn eine erste Schichthöhe von 150 % eingestellt wird, beträgt der Extrusionsfaktor ebenfalls 150 %. Deshalb ist es empfehlenswert, den Abstand zwischen der Düse und der Basis richtig einzustellen, unabhängig davon, ob Sie in der Software einen Ausgleich vornehmen können.

4. HOMOGENITÄT DER TEMPERATUR AN DER BASIS

Bei vielen Materialien, wie ABS oder Nylon, ist eine geeignete Grundtemperatur für eine gute Haftung unerlässlich. Aus diesem Grund können Probleme mit der Temperaturgleichmäßigkeit auf der Oberfläche des Untergrunds zu schlechter Haftung in kälteren oder wärmeren Gebieten führen

Falls die Haftung auf einer Unterlage mit einer guten und korrekt kalibrierten Oberfläche nicht erreicht wird, versuchen Sie, das Teil in einer anderen Position auf die Unterlage zu legen oder die Temperatur leicht zu erhöhen. Aufgrund der Temperaturtoleranz der Materialien sind Haftungsprobleme aus diesem Grund nicht häufig, obwohl sie bei Materialien auftreten können, die eine hohe Schrumpfung bei Abkühlung und eine schlechte Haftung aufweisen, wie z. B. bei Nylon.

5. ZUSTAND DER KLEBEFLÄCHE

Die Haftung der ersten Schicht hängt auch stark von der Affinität zwischen dem Druckmaterial und dem Bedruckstoff sowie vom Zustand des Bedruckstoffs ab, der stets sauber und frei von Mängeln wie Kerben oder tiefen Kratzern sein sollte. Bei Bedruckstoffen mit strukturierten Beschichtungen oder Kunststoffen (Buildtak, PEI usw.), die einem Verschleiß unterliegen können, ist es ratsam, den Zustand des Bedruckstoffs vor Druckbeginn zu prüfen.

Um die Lebensdauer dieser Bauteile zu verlängern, empfiehlt es sich in diesen Fällen, die Position der Teile bei jedem Druck zu variieren, damit der Verschleiß gleichmäßig ist. Bei der Verwendung von flüssigen Klebelösungen (Magigoo, 3DLAC usw.) ist es wichtig, die Oberfläche vor dem erneuten Auftragen vollständig zu reinigen. Wird das Produkt direkt auf den vorherigen Auftrag aufgetragen, werden Staub und Schmutz eingeschlossen, und die Leistung des Produkts wird beeinträchtigt.

Hinweis: In diesem Leitfaden werden Konzepte in allgemeiner Form erörtert und es wird nicht auf eine bestimmte Marke oder ein bestimmtes Modell eingegangen, auch wenn diese möglicherweise an einer Stelle erwähnt werden. Die Kalibrierungs- oder Einstellverfahren können sich von Marke zu Marke und von Modell zu Modell erheblich unterscheiden. Es wird daher empfohlen, vor dem Lesen dieses Leitfadens das Handbuch des Herstellers zu konsultieren.