Extrusionssysteme. Anpassungen und Wartung

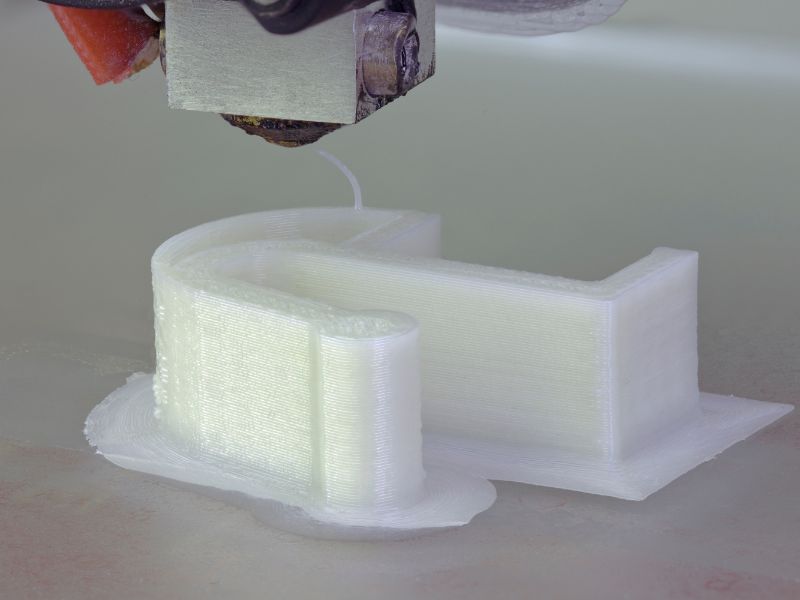

Der Extruder ist das Element, das dafür verantwortlich ist, das Filament so in das Hotend zu ziehen, dass im Hotend ein ausreichender Druck erzeugt wird, damit das geschmolzene Material gleichmäßig und homogen durch die Düse fließt.

Je nach Position des Extruders kann zwischen zwei verschiedenen Arten von Extrusionssystemen unterschieden werden: Direkt und Bowden.

Direkt-Extrusionssysteme

Bei direkten Systemen befindet sich der Extruder im Druckkopf, der direkt mit dem Hotend gekoppelt ist, und bewegt sich im Tandem mit dem Hotend. Da sie einen kurzen, geraden Weg zum Hotend haben, können sie den Druck an der Düse durch kürzere Rückzugswege genauer steuern. Da sie sich während der Extrusion weniger zusammendrücken und der Weg zur Heizeinrichtung frei ist, lassen sich flexible und elastische Filamente viel leichter verwenden.

Es gibt zwei Arten von Direktextrudern: Standard- und Kompaktextruder. Bei Standard-Direktextrudern dient der Kühlkörper als Trennelement zwischen dem Hotend und dem Extruder. Dieser Extrudertyp minimiert den Wärmeübergang zwischen dem Hotend und dem Extruder, wodurch die Verwendung von Hochtemperaturmaterialien ohne Überhitzungsprobleme im Extruder möglich ist. Sie sind auch weniger anfällig für Hitzeentwicklung als PLA.

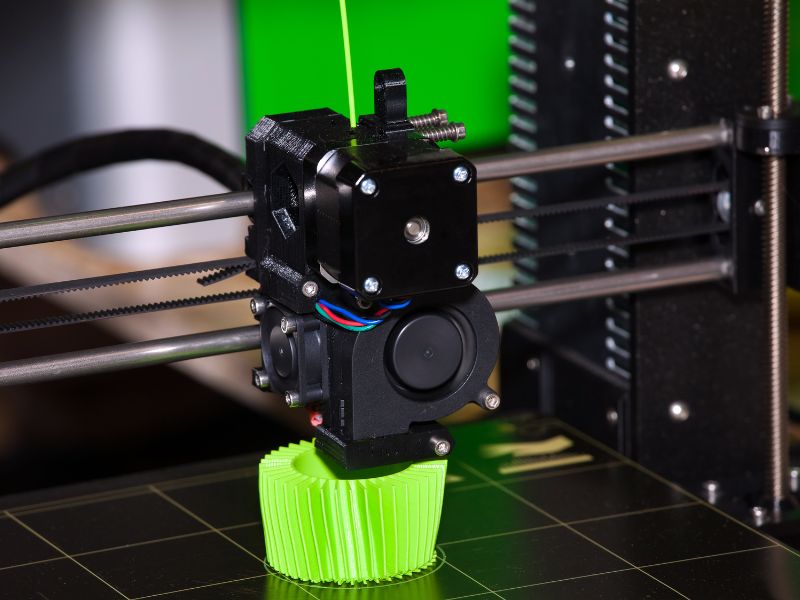

Bei kompakten Direktextrudern ist der Kühlkörper in der Regel im Extrudergehäuse selbst untergebracht, so dass die Heizeinheit direkt am Extruder angebracht werden kann und der Filamentweg minimiert wird. Dieser Extrudertyp wird für den Druck von flexiblen oder elastischen Filamenten mit geringer Härte empfohlen.

Der Hauptnachteil von Direktextrudern besteht darin, dass sie, da sie in die Düse integriert sind, das Gewicht der Düse erhöhen, was zu höheren Trägheitsmomenten während der Bewegung führt. Im Vergleich zu Bowdenzugsystemen ist es ratsam, niedrigere Beschleunigungen und geringere Richtungsänderungsgeschwindigkeiten zu verwenden. Im Allgemeinen verwenden fast alle Direktextruder 1,75 mm Filament.

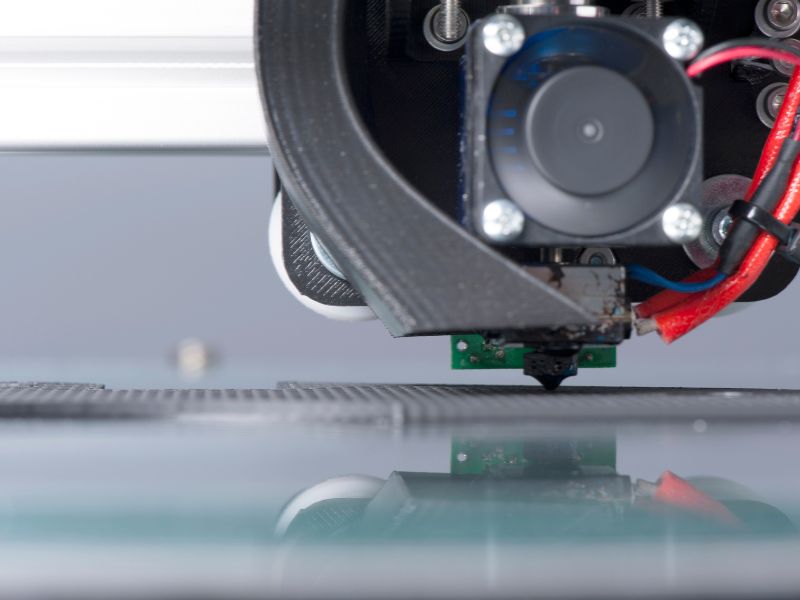

Bowden-Extrusionssysteme

Bei Bowden-Systemen bleibt der Extruder feststehend und leitet das Filament durch einen Schlauch, der in der Regel aus PTFE besteht, zum Hotend. Diese Art von System reduziert das Gewicht der Matrize erheblich und ermöglicht im Vergleich zu direkten Systemen höhere Beschleunigungen und Richtungswechselgeschwindigkeiten.

Sie haben jedoch einen großen Nachteil: Der große Abstand zwischen dem Extruder und der Heizeinrichtung sowie der größere Innendurchmesser des Bowdenschlauchs führen zum Auftreten von Spalten und einer stärkeren Kompression des Filaments, was die Kontrolle der Schrumpfung erschwert.

Die Optimierung von Materialien, insbesondere von flexiblen und elastischen Materialien, ist bei dieser Art von Systemen viel komplexer als bei direkten Systemen. Darüber hinaus können bestimmte flexible und elastische Filamente mit geringer Härte sowie zerbrechliche Filamente wie Metall- oder Keramikfilamente auf einigen Druckern mit diesem Extrudertyp nicht bedruckt werden.

Bowden-Extruder sind sowohl für 1,75 mm als auch für 2,85 mm Filament erhältlich. Da das 2,85-mm-Format höhere Zugkräfte erfordert, um den gleichen Druck wie das 1,75-mm-Format zu erreichen, ist es in diesen Fällen ratsam, Motoren mit hoher Leistung oder Motoren mit Getriebe zu verwenden. Bei der Verwendung von flexiblen Fäden ist es immer ratsam, Systeme zu verwenden, die mit 2,85-mm-Fäden kompatibel sind.

Kalibrierung und Wartung

Um Probleme zu vermeiden, ist es wichtig, das Extrusionssystem richtig einzustellen und zu warten. Sowohl bei Direkt- als auch bei Bowdenextrudern gibt es eine Reihe gemeinsamer Punkte, die regelmäßig überprüft werden sollten.

1.Extruder-Antriebsspannung

Die meisten Extruder auf dem Markt verfügen über ein System, mit dem Sie die Fadenzugspannung einstellen können. Es ist sehr wichtig, diesen Parameter richtig einzustellen, da eine zu niedrige Spannung dazu führt, dass das Filament durchrutscht, was zu Problemen mit fehlender oder unregelmäßiger Extrusion führt, während eine zu hohe Spannung Abnutzungsspuren im Filament verursacht, die seinen Querschnitt verringern und zum Versagen der Extrusion führen können.

Ein Filamentbiss muss nicht immer durch ein Problem bei der Einstellung der Extruderspannung verursacht werden. Manchmal kann dies durch eine Blockade in der Heizeinheit verursacht werden. Um die Ursache herauszufinden, ist es am einfachsten, das Filament zu schieben, bis es vom Extruder erfasst wird, und zu prüfen, ob der Kunststoff normal durch die Düse fließt.

Es ist ratsam, die Spannung jedes Mal neu einzustellen, wenn Sie zu einem Material mit anderen Eigenschaften wechseln. ABS, Nylon, TPU oder TPE können sehr unterschiedliche Spannungseinstellungen erfordern. Um die Spannung einzustellen, sollten folgende Schritte durchgeführt werden:

- Lockern Sie die Spannung so weit wie möglich

- Starten Sie den Extruder des 3D-Druckers und legen Sie das Filament ein.

- Erhöhen Sie langsam die Spannung, bis die Räder das Filament zu ziehen beginnen, und warten Sie, bis der Kunststoff aus der Düse zu fließen beginnt.

- Erhöhen Sie ggf. die Spannung weiter, bis der Kunststoff kontinuierlich und gleichmäßig fließt.

Die richtige Spannung ist die Mindestspannung, die erforderlich ist, um den Faden gleichmäßig zu ziehen.

2. Wartung von Antriebsrädern

Die Extruder treiben das Filament mit Hilfe von zwei gegenüberliegenden Rädern an, von denen mindestens eines eine geriffelte oder raue Oberfläche hat. Bei diesen Rädern tritt normalerweise kein Verschleiß auf, es sei denn, es werden abrasive Materialien (faserverstärkte, metallische oder keramische Fäden) verwendet. Bei regelmäßiger Verwendung solcher Fäden ist es ratsam, den Zustand der Räder regelmäßig zu überprüfen und sie bei Anzeichen von Verschleiß zu ersetzen.

Neben der Kontrolle der Abnutzung der Räder muss auch deren Sauberkeit überprüft werden. Im Laufe der Zeit sammeln sich aufgrund der Reibung häufig Kunststoffreste auf dem Filament an, die entfernt werden müssen, um zu verhindern, dass sie die Heizeinheit erreichen und einen Stau verursachen. Die Reinigung kann mit einer kleinen Bürste durchgeführt werden und erfordert in vielen Fällen nicht den Ausbau des Extruders, da viele von ihnen einen Zugangsbereich haben, der diese Aufgabe erleichtert.

Die letzte Wartungsmaßnahme an den Rädern ist die Schmierung der Verzahnungsbereiche, entweder zwischen Motor und Antriebsrad oder auch zwischen den beiden Rädern bei DDG-Systemen (Dual Drive Gears). Es ist sehr wichtig, nur sehr kleine Mengen an Schmiermittel auf die verzahnten Bereiche aufzutragen, um zu vermeiden, dass das Filament verunreinigt wird oder Schmiermittel in das Hotend gelangt.

3. Wartung von PTFE-Rohren

Die meisten Extrusionssysteme enthalten an irgendeiner Stelle einen Abschnitt mit PTFE-Schläuchen.

Bei Bowden-Systemen wird ein langer PTFE-Schlauch verwendet, um das Filament vom Extruder zum Hotend zu führen. Es ist sehr wichtig, PTFE-Schläuche von guter Qualität mit engen und konstanten Innendurchmessern zu verwenden. Diese PTFE-Schläuche sollten ausgetauscht werden, wenn sie Anzeichen von Verschleiß oder Abnutzung aufweisen oder wenn sie geknickt oder eingekerbt sind.

In vielen direkten Systemen werden auch kleine PTFE-Schlauchsegmente verwendet. Bei Systemen mit Ganzmetall-Hotends ist es üblich, dass ein PTFE-Rohr das Filament von den Antriebsrädern zum Heatbreak-Einlass führt, während bei Systemen mit Nicht-Ganzmetall-Hotends dieses PTFE-Rohr bis zur Düse reicht.

Dieses kleine Röhrchen ist in der Regel ein Verbrauchselement, das häufig ausgetauscht werden muss, vor allem bei Nicht-Ganzmetall-Heizgeräten. Es ist ratsam, immer die vom Hersteller des Hotends gelieferten zu verwenden, da diese in der Regel an beiden Enden eine Senkung oder eine spezielle Bearbeitung aufweisen.

In diesen Fällen führt die Verwendung von handgeschnittenen Abschnitten aus Standard-PTFE-Schläuchen häufig zu Verstopfungsproblemen, entweder weil der Schlauch am Einlass nicht die richtige Länge oder Form hat oder weil der Innendurchmesser nicht der richtige ist.

Die Wartung und Einstellung des Extruders muss immer mit einer korrekten Wartung des Hotends einhergehen, da Probleme im Hotend zu Problemen im Extruder führen können und umgekehrt, wenn sie zusammenarbeiten.