Drucktemperaturen und Optimierung

Hinweis: In diesem Leitfaden werden Konzepte in allgemeiner Form erörtert und nicht auf eine bestimmte Marke oder ein bestimmtes Modell eingegangen, auch wenn diese an einigen Stellen erwähnt werden. Die Kalibrierungs- und Einstellverfahren können sich von Marke zu Marke und von Modell zu Modell erheblich unterscheiden. Es wird daher empfohlen, vor der Lektüre dieses Leitfadens das Handbuch des Herstellers zu konsultieren.

Die Drucktemperatur eines bestimmten Filaments hängt nicht nur von der Art des Materials, sondern auch von den Druckbedingungen ab. Druckgeschwindigkeit, Düsendurchmesser, Extrudertyp oder der Abstand zwischen Extruder und Hotend haben einen erheblichen Einfluss auf die optimale Drucktemperatur. Aus diesem Grund geben die Hersteller in der Regel einen Temperaturbereich und nicht eine bestimmte Temperatur an.

Die richtige Drucktemperatur

Es ist ein Irrglaube, von der optimalen Drucktemperatur für ein bestimmtes Filament zu sprechen. Innerhalb des Temperaturbereichs, den ein bestimmtes Material verträgt, gibt es verschiedene optimale Temperaturen, die von den endgültigen Anforderungen an das Teil abhängen.

So ist beispielsweise die optimale Temperatur zur Erzielung der besten Oberfläche des Werkstücks nicht unbedingt die optimale Temperatur zur Erzielung der maximalen mechanischen Festigkeit. Um die optimale Drucktemperatur für ein bestimmtes Material zu ermitteln, muss man sich daher im Klaren darüber sein, welche endgültigen Eigenschaften das Teil haben soll.

Wie man die optimale Temperatur bestimmt

Bei der Bestimmung der optimalen Drucktemperatur muss zunächst die Priorität des Endprodukts festgelegt werden: ästhetische Ausführung oder mechanische Funktionalität.

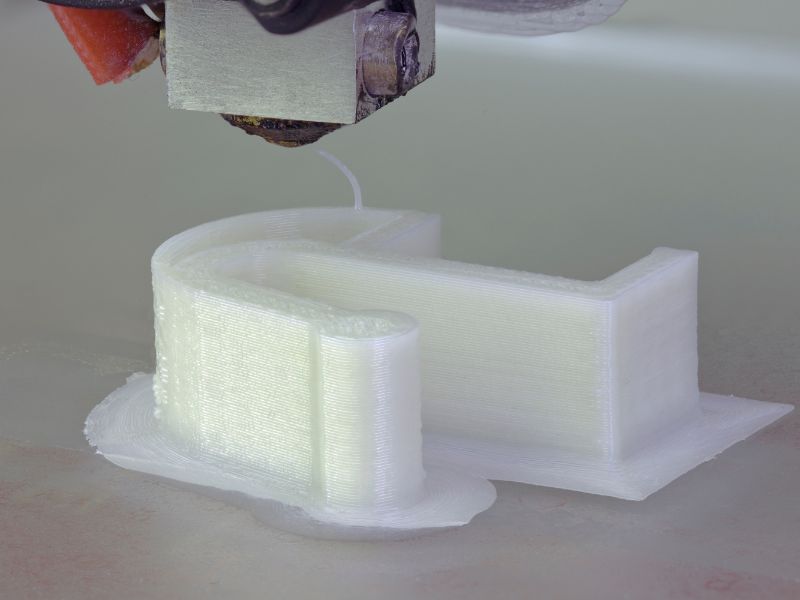

Um die optimale Temperatur zu ermitteln, bei der die Qualität der Oberfläche im Vordergrund steht, muss ein Modell mit mindestens einer Brücke und einem Ausleger bei verschiedenen Temperaturen gedruckt und die Temperatur ermittelt werden, die die beste Oberfläche ergibt. Es gibt viele Beispiele für Modelle, die in Online-Repositories verfügbar sind und gewöhnlich als Temperaturkalibrierungsturm bezeichnet werden.

Bei der Wahl der Temperatur sollte der vom Hersteller empfohlene Drucktemperaturbereich beachtet werden. Idealerweise sollte der gesamte Temperaturbereich in Abständen von 5 °C oder 10 °C ausgewertet werden. Außerdem wird empfohlen, 10 Grad über und unter dem Bereich zu bewerten, da es Unterschiede zwischen den Druckern des Herstellers und denen des Benutzers gibt.

Wenn beispielsweise der Hersteller für ein bestimmtes Material einen Drucktemperaturbereich zwischen 220 °C und 250 °C angibt, sollten die folgenden Temperaturen ausgewertet werden: 210 °C, 220 °C, 230 °C, 240 °C, 250 °C, 260 °C.

Sobald die Muster gedruckt sind, sollte geprüft werden, welches die beste Qualität und Verarbeitung bietet, wobei folgende Aspekte zu beachten sind:

- Keine Überhänge an Brücken und Überhängen.

- Die kleinen Details sind scharf.

- Kein Einrollen oder Abheben an den oberen Ecken des Teils. Bei der Unterscheidung zwischen Krümmung und Verformung ist zu berücksichtigen, dass bei der Verformung die Anhebung der Ecken an der Basis größer ist und mit der Höhe abnimmt, während sie bei der Krümmung umgekehrt ist: an der Basis praktisch nicht vorhanden und an der Spitze des Stücks sehr ausgeprägt.

- Minimale Fäden. Es ist zu bedenken, dass selbst bei optimaler Temperatur Fäden auftreten können, wenn die Schrumpfung nicht optimal eingestellt ist.

Wenn es vorrangig darum geht, das mechanische Verhalten des Bauteils zu optimieren, sollte eine maximale Haftung zwischen den Schichten angestrebt werden. Um dies zu erreichen, müssen standardisierte Proben bei verschiedenen Temperaturen (wie im vorherigen Fall) gedruckt und getestet werden. Wenn es also nicht möglich ist, die Proben zu testen, ist es ratsam, an der oberen Grenze des vom Hersteller angegebenen Temperaturbereichs zu arbeiten.

Bei ordnungsgemäß kalibrierten Druckern führen niedrigere Temperaturen als der vom Hersteller angegebene Bereich im Allgemeinen zu einer besseren Oberfläche der Teile, allerdings auf Kosten einer geringeren Kohäsion zwischen den Schichten. Höhere Temperaturen gewährleisten eine optimale Zwischenschichthaftung, führen aber auch zu einem schlechteren Ergebnis, insbesondere bei Brücken und Überhängen.

Bei vielen Materialien gibt es auch einen “Sweet Spot”, d. h. eine Temperatur, bei der die mechanischen Eigenschaften und die Oberflächengüte nahezu optimal sind. Um diese Temperatur zu bestimmen, müssen die beiden vorangegangenen Tests durchgeführt und geprüft werden, ob es eine gemeinsame Temperatur gibt, bei der die mechanischen Eigenschaften nahe dem Maximalwert liegen und die Oberflächengüte gut ist.

Einfluss der Temperatur auf Farbe und Oberfläche

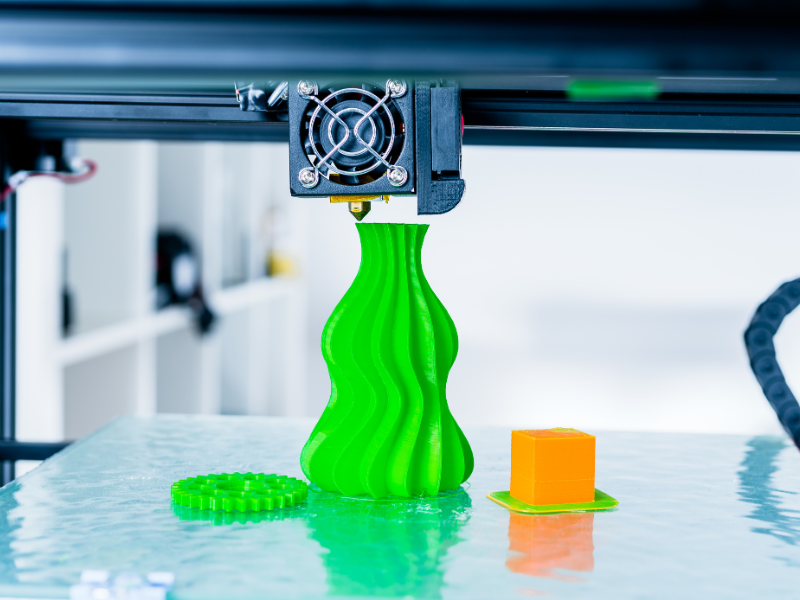

Die Drucktemperatur wirkt sich nicht nur auf die ästhetische und mechanische Qualität des Teils aus, sondern auch auf die Oberfläche des Teils. Sowohl die Farbe als auch das Finish des Teils können je nach Drucktemperatur variieren.

Höhere Temperaturen bewirken einen höheren Glanz auf der Oberfläche der Teile, während niedrigere Temperaturen matte oder satinierte Oberflächen ergeben. Der höhere oder niedrigere Glanz des Teils verändert auch die Wahrnehmung der Farbe.

Hauptprobleme, die sich aus unzureichender Temperatur ergeben

Wie bereits erwähnt, gibt es für Materialien keine geeignete Drucktemperatur, sondern einen Temperaturbereich, innerhalb dessen das Material gedruckt werden kann, was zu Teilen mit unterschiedlichen Eigenschaften führt.

Wenn die Temperatur jedoch außerhalb dieses Bereichs liegt, treten Probleme auf, die zu Druckfehlern führen können. Es muss zwischen Problemen unterschieden werden, die durch Übertemperatur und Untertemperatur verursacht werden.

Probleme, die durch zu hohe Drucktemperaturen verursacht werden:

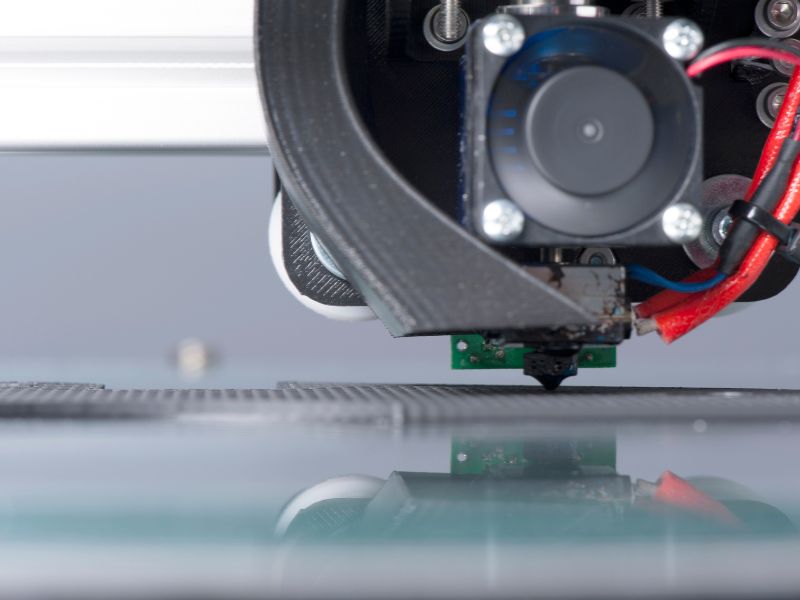

- Überhänge an Auskragungen und Brücken: Bei zu hohen Temperaturen kühlt der Kunststoff nicht schnell genug ab, so dass er unter seinem Gewicht zusammenbricht und bei Überhängen und Brücken durchhängt. Es sei darauf hingewiesen, dass dies auch durch eine schlechte Fächerleistung bei Materialien wie PLA oder PETg verursacht werden kann.

- Curling oder Anheben der Ecken: Dabei handelt es sich um ein Phänomen, bei dem sich die Ecken des Teils aufgrund der Schrumpfung des Materials während der Abkühlung anheben. Dieser Effekt ist in den oberen Schichten stärker ausgeprägt, da sich die Temperatur aufgrund der unzureichenden Abkühlung der vorherigen Schichten erhöht.

- Mangelnde Detailgenauigkeit bei kleinen Elementen und Kanten: Eine zu langsame Abkühlung führt dazu, dass die kleinen Elemente ihre Form verlieren, entweder durch das Kriechen des Kunststoffs selbst oder durch die Reibung und die Vibrationen des Kopfes.

- Erscheinungsbild des Gewindes (stringing): Bei bestimmten Materialien, wie z. B. PLA und PETg, führt eine zu hohe Temperatur dazu, dass sich Fäden in der Heizelementverschiebung bilden. Dieses Phänomen ist nicht nur temperaturabhängig, sondern hängt auch von der Konfiguration der Schrumpfung ab und der thermische Wirkungsgrad des Heizelements, so dass ein Temperaturanstieg das Auftreten von Fäden verursachen kann, aber das Auftreten von Fäden nicht immer mit einem Temperaturanstieg einhergeht.

- Schwierig zu entfernende Klammern (aus demselben Material): Wenn die Temperatur zu hoch ist, kann die Haftung zwischen dem Werkstück und den Unterlagen so stark sein, dass es unmöglich ist, sie ohne den Einsatz von Schneidwerkzeugen zu entfernen. Dies ist nur dann der Fall, wenn für das Werkstück und die Auflagen das gleiche Material verwendet wird.

- Inkonsistente Extrusion: Eine höhere Temperatur bedeutet auch eine niedrigere Viskosität des Materials. Wenn die Temperatur für einige Materialien zu hoch ist, kann die Viskosität so niedrig sein, dass die Extrusion nicht gleichmäßig verläuft.

- Wärmestau in der kalten Zone des Heizelements (Heat Creep): Bestimmte Materialien wie PLA können schon bei Temperaturen von 45 °C anfangen zu fließen. Eine zu hohe Temperatur in der heißen Zone der Heizvorrichtung kann dazu führen, dass die Temperatur in der kalten Zone hoch genug ist, um das Filament aufzuweichen, was zu Verstopfungen führt. Dieses Phänomen wird als Wärmekriechen bezeichnet. Die Ursache liegt häufig in einer unzureichenden thermischen Leistung des Hotends, die durch die Verwendung zu hoher Drucktemperaturen noch verschlimmert wird.

Probleme, die durch eine zu niedrige Temperatur verursacht werden:

- Mangelnde Extrusion und Verklemmung: Zu niedrige Temperaturen können dazu führen, dass sich der Kunststoff nicht richtig verflüssigt, was zu einem Mangel an Extrusion und manchmal zu Verstopfungen führt.

- Geringe Zwischenschichthaftung: Damit eine gute Zwischenschichthaftung entsteht, muss die Temperatur des Materials hoch genug sein, um die Grenzfläche zur vorherigen Schicht teilweise zu schmelzen. Zu niedrige Temperaturen führen zu einer schlechten Haftung zwischen den Schichten, was beim Schrumpfen zu Delamination oder Schichtablösung führen kann.

- Schlechte Füllstoff-Perimeter-Verbindung oder Lücken in der Naht: Um einen Materialstau am Ende einer Extrusion zu vermeiden, stellt die Laminiersoftware im Allgemeinen eine Rückzugs- oder Einlaufstrecke ein (sie stoppt die Extrusion kurz vor dem Ende der Bewegung). Eine zu niedrige Drucktemperatur kann dazu führen, dass nicht genügend Material zur Fertigstellung der Extrusion zugeführt wird, was zu Lücken zwischen dem Umfang und der Füllung oder im Bereich des Umfangsabschlusses führt.